Product Categories

contact us

0310-7180158

0310-7180088

电话:0310-7180158 7180088

传真:0310-7180887

邮箱:business@hddashun.com点击数:75482018-06-01 17:54:35 来源: 邯郸市大舜电镀设备有限公司|脉冲电镀电源系列|滚镀机系列|振镀机系列|直流电镀电源系列

[摘要]根据所配备滚筒的数量对滚镀生产中常见的滚镀设备进行了分类,即滚镀单机、滚镀一体机及滚镀自动线,并对几种形式进行了较为详细的介绍。

[关键词] 滚镀单机; 滚镀一体机; 滚镀自动线

引言

根据所配备滚筒的数量,可将滚镀生产中常见的滚镀设备分为滚镀单机、滚镀一体机及滚镀自动线等几种形式。生产中一般根据电镀加工量来选择不同的滚镀设备方式。滚镀单机一般用于实验室滚镀试验或批量不大的滚镀生产。滚镀一体机是一种一槽多筒的多头滚镀机形式,它比滚镀单机可大大提高电镀加工量,当配备滚筒提升、运送等装置时,实际是一条小型直线式滚镀生产线。滚镀自动线将滚镀的各处理工序排列成线,自动完成滚筒在各工序中的处理任务,劳动生产效率大大提高,工人劳动条件也大大改善。

1 滚镀单机

1.1微型滚镀机

微型滚镀机也称手提式滚镀机,一般滚筒载重量不大于3~5kg,多用于实验室试验或批量不大的滚镀生产。滚筒驱动采用自带电机的自驱动形式,驱动电机位于滚镀机上方,并通过传动机构带动滚筒转动。滚筒阴极一般是滚筒内阴极导电装置从中心轴孔穿出后,再通过软导线固定在滚镀机墙板顶部的阴极挂钩上。

1.2单体式滚镀机

当滚筒载重量较大时,若仍采用自带电机的自驱动滚镀机形式,会因设备自重较重(装件后更重)而失去微型滚镀机操作灵活的优势,此时一般做成单体式滚镀机。单体式滚镀机即单体卧式滚镀机,属单工位独立驱动的槽边驱动滚镀机形式,其滚筒载重量一般在5~50kg范围内。驱动电机与滚筒分离,安装在镀槽边,通过齿轮或离合器带动滚筒转动。此形式因滚筒上方去掉了电机,滚筒载重量可加大,且电机可少受溶液酸碱气体的腐蚀,寿命加长。

1.3升降式滚镀机

(1)升降平移式滚镀机 在单体式滚镀机基础上增加滚筒电动提升及手动平移装置,由单体式滚镀机部分和升降平移部分组成,两部分均单独分离,可自由拆装。这种形式结构简单,灵活、实用、可靠性高,滚筒进出槽更方便,工人劳动强度降低,在单机滚镀机生产中取得了较好的应用效果。

(2)手摇升降式滚镀机 升降平移式滚镀机的升降平移部分使用钢材较多,这在电镀车间极易受到腐蚀。手摇升降式滚镀机则克服了该缺点,其升降部分为全塑结构,耐腐蚀性强,适于环境恶劣的电镀车间使用。并且,升降机构为滑轮与滚珠轴承组合结构,使滚筒的手摇提升较轻松。

1.4翻斗式滚镀机

翻斗式滚镀机是另一种电动操作滚筒进出槽的半自动单机滚镀机装置。它利用电动杠杆机构,在滚筒装好料后将滚筒从料斗支架上翻转120º左右,送至镀槽边的滚筒V座上,接通滚镀机电源及整流器电源,进行滚镀。滚镀完成后,启动滚筒翻转机构的电动机,仍将滚筒翻转120º左右送回料斗支架上。

1.5化学镀膜滚镀机

化学镀膜滚镀机多用于小零件化学滚镀镍,也可用于小零件化学滚镀铜、锡、金等。一般,滚筒转速不大于3~5r/min,载重量不大于3~5kg/筒,材质应耐高温,且不允许含不耐强酸的材质,以免在采用强酸清理沉积于滚筒上的金属渣时受到腐蚀。当滚筒传动采用槽边驱动方式时,镀槽一般为保温槽,以适应化学镀镍溶液温度较高的特点。并且,一般在镀槽底部设计有排液口,以使不能循环使用的化学镀液可很方便地排出(电镀槽则多不设排液口)。

1.6镀铬滚镀机

(1)卧式镀铬滚镀机 在卧式滚镀机基础上根据滚镀铬的特点演变而成,它与普通卧式滚镀机的不同集中表现在滚筒上。

①滚筒横截面为圆形(不能为多角形),以减小零件翻动时跌落的幅度,从而减轻电流中断现象。

②筒体采用金属丝网制作并作为滚筒阴极,以增大零件与阴极直接接触的面积,减小间接导电方式带来的较大的零件接触电阻,从而减轻电流中断造成的滚镀铬层钝化程度。

③采用内阳极,并严格规定阳极的排布规律、零件与阳极间距离及尽可能增大内阳极面积(采用多片斧形或扇形阳极),以弥补镀铬溶液分散能力及导电性能较差的缺陷。

④采用极低的滚筒转速(通常不超过1r/min),以减小零件翻动幅度,减轻断电现象。

(2)螺旋式镀铬滚镀机 滚筒也属卧式镀铬滚筒,但内壁带有螺旋板,可实现自动进、出料目的。镀件自滚筒一端进入滚筒底部螺旋板的料格中,在滚筒缓慢的旋转作用下,边翻滚边向滚筒另一端的出料口移动。当完成从滚筒一端到另一端的全部行程后,其受镀时间也完成,则得到一定厚度的滚镀铬层。这种镀铬滚镀机可用于小零件滚镀装饰铬和滚镀硬铬。

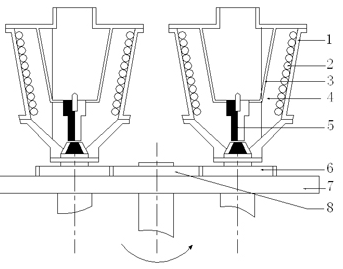

(3)离心式镀铬滚镀机 主旋转齿轮带动两只密闭的圆筒以200~250r/min的速度旋转,零件和镀液受到很强的离心力后,甩向圆筒壁上。圆筒壁上设置有阴极接触面,小而轻的零件被离心力稳定地贴在阴极面上。同时,圆筒以3~4r/min的速度反方向旋转,从而使贴在筒壁上的零件慢慢滚动。阳极设置在圆筒中心,则零件可沉积上均匀的铬镀层。该装置示意图如图1所示。

图1 离心式镀铬滚镀机示意图

1-筒壁上阴极接触面;2-镀件;3-阳极;4-镀铬液;5溢出口;6-圆筒旋转齿轮;7-选转台;8-主旋转齿轮

1.7流化床电镀机

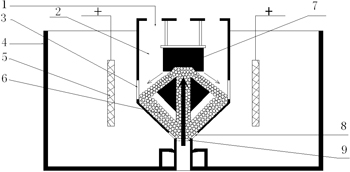

某些极细小零件(如0502型片阻尺寸仅为0.2mm×0.1mm×0.1mm)实难采用常规滚镀(即使振镀)对其进行表面镀覆处理,流化床电镀机即专为电镀极细小或微小尺寸电子元器件而开发的一种单机滚镀机装置。因为电镀时镀件在该装置中的漂浮状态与化工机械行业利用流体悬浮物体的“流化床”及其类似,故将这类设备称之为流化床电镀机。喷床电极(SBE)电镀机属典型的流化床电镀机,其工作示意图如图2所示。

图2 SBE电镀机工作示意图

1-加料及采样口;2-电镀舱;3-进出液网孔;4-镀槽;5-阳极;6-镀件;7-折流板;8-阴极导电环;9-喷流管网

高速旋转电镀设备RP-1型径流电镀机,专为细小产品乃至粉末状产品的高电流密度电镀而开发,也属流化床电镀机类。

2 滚镀一体机

当小零件的电镀加工量较大时,滚镀单机已不能满足其要求,而种种原因(如镀件品种较多、资金不足等)又不宜采用滚镀自动线,此时则一般选择滚镀一体机。滚镀一体机属一槽多筒的多头滚镀机形式,可比滚镀单机大大提高电镀生产量。其组成如下。

(1)多头滚镀机 即一只镀槽配备多只滚筒的多机滚镀机形式,它因滚筒数量增加因而可提高滚镀生产量。多只滚筒在镀槽内呈直线式一字排开。滚筒载重量一般不低于20kg,不大于50kg(否则会使手推行车负担加重)。滚筒传动为槽边驱动方式,可采用单工位独立驱动方式,或采用多工位联合驱动方式。

(2)手推行车 滚筒的提升及运送等采用手推行车。滚筒电动升起后,行车行走采用手推。因为行车行走轮采用特殊设计,且滚筒载重量并不太大(一般低于50kg),所以行车手推行走并不困难,甚至比较轻松、自如。

(3)行走轨道 采用直线式电镀生产线的槽边低轨式,根据安装时轨道与镀槽的关系一般有两种形式:①连体式,轨道靠镀槽侧壁上的多个支架支撑,则轨道与镀槽连成一体,此形式结构简单,成本低,但若镀槽变形,轨道的轨距随之改变,则行车行走出现问题;②分立式,轨道与镀槽单独分立,轨道的轨距不受镀槽变形影响,则行车行走也不受其影响。

(4)出料斗 上、下料工位一般合并为一个工位,然后集中在一体机的一端,此设计可节省占地,并降低设备成本。出料斗即布置在上、下料工位,并由轨道延伸的部分托起。可将行车运送来的滚筒支在出料斗支架上,然后对其进行进出料操作。

与滚镀自动线相比,滚镀一体机在同样能完成大批量小零件滚镀生产任务的情况下,其结构、形式均较简单,具有设备造价低、上马快、维护简单、灵活实用等优越性。在增加各种辅助工位后,实际是一种适于小零件大批量滚镀生产的半自动滚镀生产线装置。

3 滚镀自动线

滚镀自动线将各电镀及辅助工序按一定方式排列成线,通过机械提升、运送和电气控制等装置,按一定工艺要求自动完成滚筒在各工序中的处理任务。滚镀自动线按结构特征可分为直线式滚镀自动线和环形滚镀自动线两种。

3.1直线式滚镀自动线

各工位槽呈直线式一字排开,采用自动控制行车吊运滚筒,完成各工序的处理任务。直线式滚镀自动线在生产中应用较普遍。

(1)行车 与直线式挂镀自动线相同,滚镀自动线常用的行车也为门形、悬臂式、中柱式等几种。门形行车也称龙门式行车,其行走轨道布置在镀槽两侧,行走轮对行车形成多点支撑,则行车提升滚筒后承受的重量均匀,运行过程中较平稳,因此尤其适于大型滚筒的吊运。门形行车按其行走轨道的布置方式可分为上轨式、中轨式和低轨式等几种。

悬臂式行车的行走轨道布置在生产线非操作面的支架上,分上下两条,行车的四套行走轮可分别沿上下轨道前后运行,提升臂可沿行车的单面导轨上下滑行,从而可完成滚筒的吊运任务。优点:操作面场地开阔,轨道上的电气元件受腐蚀轻微;缺点:行车结构不对称,提升滚筒后承受的重量不均匀,则一般适于小型滚筒的吊运。

中柱式行车的滑块导向臂设置在车架正中心,吊钩安装在伸出导向臂之外的悬臂上,升降机构与吊钩悬臂的提升着力点靠近吊运滚筒的重心位置。优点:行车自重减轻,运行时惯性小;缺点:刚性不如门形行车,导向滑块两边的吊重平衡性差,则吊重比门形行车小。这种行车在国内一般用于滚镀自动线,而极少用于挂镀自动线。

(2)滚筒驱动方式 可为自驱动方式,也可为槽边驱动方式。采用自驱动方式时,滚镀机的驱动电机为直流电机,其动力源由输至槽边的稳压直流电压提供。这种形式槽边无繁琐的滚筒驱动机构,生产线整齐、简洁、便利,且低压直流电安全系数高,还易实现滚筒的无极调速。但一般适于滚筒载重量小、数量少的滚镀自动线。当滚筒载重量大、数量多时,则一般采用槽边驱动方式。此时,滚筒驱动机构安装在生产线非操作面的槽边,并通过每个工位槽边中心的传动齿轮与滚筒支架上的外传动齿轮相啮合,从而带动滚筒转动。

(3)装卸料机构 滚镀自动线在电镀加工量不大时,装卸料工作量也不大,则一般采用人工装卸料方式。但电镀加工量较大、负荷较满的滚镀自动线,则宜采用机械或自动装卸料方式。目前国内应用的滚镀自动线的自动装卸料机构,其滚筒开关门多由手工完成,尚没有实现从装料到卸料的全自动化无人操作。而美国和日本早在二十世纪七十年代,就已有全自动化无人操作(人工只接送料箱)的直线式滚镀自动线,普遍应用于标准件的大批量滚镀生产中,这使滚镀劳动生产效率高的优越性得到极大的发挥。

3.2环形滚镀自动线

各工位槽的典型排列方式呈U形,因此又称U形自动线,按升降机构的动作方式可分为垂直升降式和摆动升降式两种。

(1)垂直升降式 其传动分水平运动驱动和垂直升降驱动两部分,传动方式有机械式与液压式两种。机械式驱动装置结构轻巧,适于小型滚镀线。液压式驱动工作时稳定可靠,适于负荷较重的滚镀线。其水平移动和垂直升降驱动方式与环形挂镀线大致相同,只是线上相应位置的挂具换成滚筒,且滚筒为自带电机的自驱动方式。宜采用机械或自动装卸料方式。

垂直升降式升降行程较大,且滚筒提升为直线上升,适于采用卧式滚筒的环形滚镀线。

(2)摆动升降式 一般采用倾斜式滚筒,各工位槽呈U形排列,无槽的开口端为上下料工位。当镀件为钢铁材质时,可采用直流电磁铁自动上料机构进行装料,卸料时将滚筒翘起零件即可自动滑出。滚筒前进时只需升至水平状态便可跨越镀槽进入下一个预定工位。

摆动升降式提升滚筒的运行轨迹呈圆弧形,适于采用倾斜式滚筒的环形滚镀线。

与滚镀一体机相比,滚镀自动线生产效率高,产品质量(因不受人为因素影响)稳定,工人劳动条件好。但设备投资大,制作周期长,维护较复杂。

滚镀设备形式多样,一般根据镀件的具体情况(如电镀加工量、镀层质量要求、镀件品种等)选择合适的形式,以使设备投资所获得的效益能够最大化。

[参考文献]

[1]侯进.滚镀工艺技术与应用[M].北京:化学工业出版社,2010

[2]张允城,胡如南,向荣.电镀手册[M].北京:国防工业出版社,2007