Product Categories

contact us

0310-7180158

0310-7180088

电话:0310-7180158 7180088

传真:0310-7180887

邮箱:business@hddashun.com点击数:93722018-05-21 15:42:34 来源: 邯郸市大舜电镀设备有限公司|脉冲电镀电源系列|滚镀机系列|振镀机系列|直流电镀电源系列

目录

一、滚镀的感念

二、滚镀的特征

1.滚镀是将分散的小零件集中在滚筒内进行的

2.滚镀是在小零件不停地翻滚过程中进行的

3.滚镀的电流是以间接方式进行传输的

三、滚镀的优点

1.节省劳动力,提高劳动生产效率

2.镀件表面质量好

3.镀层厚度波动性小

4.占地面积小

四、滚镀的缺陷

1.混和周期带来的缺陷

2.滚镀的结构缺陷

3.间接导电方式带来的缺陷

4.电流密度控制方面的缺陷

一、滚镀的感念

通常情况下电镀有两种方式,一种是挂镀,一种是滚镀。挂镀也叫吊镀,是将零件装在挂具上进行镀层沉积处理的一种电镀方式,一般用于大尺寸零件(如车圈)的电镀。而对于因形状、大小等因素影响无法或不宜装挂的小零件(如小螺丝),则一般采用滚镀。滚镀严格讲叫滚筒电镀,它是将一定数量的小零件置于专用滚筒内、在滚动状态下以间接导电方式使零件表面沉积上各种金属或合金镀层、以达到表面防护、装饰或功能性目的的一种电镀方式。

典型的滚镀过程是这样的:将经过镀前处理的小零件装进滚筒内,零件靠自身重力将滚筒内的阴极导电装置紧紧压住,以保证零件受镀时所需要的电流能够顺利传输。然后,滚筒以一定速度按一定方向旋转,零件在滚筒内受到旋转作用后不停地翻滚、跌落。同时,金属离子受到电场作用后在零件表面还原为金属镀层,滚筒外新鲜溶液连续不断地通过滚筒壁板上无数的小孔补充到滚筒内,而滚筒内的溶液及电镀过程中产生的气体也通过这些小孔不断地排出筒外。

但在滚镀发明之前,小零件电镀只能采用挂镀。挂镀需要将零件一个一个地装或绑在挂具上,费时、费力、费人工,且镀层质量欠佳,如出现“挂具印”,或表面光洁度不够等。另外,一种叫做筐镀的特殊挂镀也会经常被采用,它是将小零件放在一个金属丝做成的小筐或底部镶有电极的塑料筐内,然后挂到阴极棒上电镀的一种方式。这种方式在电镀过程中,为使各零件尽可能均匀受镀,需要不时摘下小筐对零件进行翻动,或用一根非金属棒搅动筐内的零件。因此操作类似淘米或炒菜,所以也有人形象地称之为淘镀或炒镀。但即使这样镀层质量同样难以令人满意,主要表现为各零件的镀层厚度及表面质量等波动较大,且劳动力同样受到对零件进行搅动、翻动等繁琐操作的束缚,劳动生产效率不能提高。

滚镀的出现使小零件电镀落后的技术状况得到改变,它将电镀工人从繁琐的装挂或筐镀劳动中解放出来,节省了劳动力,提高了劳动生产效率,且镀层质量也大为改观,这在小零件电镀领域无疑有着非常积极的意义。滚镀起源于美国南北战争后,在工业上得到应用为20世纪20年代。最初的滚筒由木制的桶或篮子制成,主要因木材容易得到,经济,且不导电。后来,随着化学、电学及材料科学的发展出现了滚筒型金属电镀设备,这种设备大约在20世纪30~40年代经过不断发展,逐渐形成今天滚镀设备的基本原型。第二次世界大战后,塑料的应用极大地提高了滚筒的性能、容量及使用寿命,滚镀技术得以快速发展。而第二次世界大战前,滚筒材质主要使用比较原始的塑料或酚醛树脂。

我国较早于20世纪40年代初期,上海地区就已出现一批以加工小零件为主的滚镀厂,例如华兴滚镀厂,当时该厂设备有木制滚筒2只和水泥槽1只,镀种有滚镀镍和滚镀铜锡合金。早期的滚镀设备均为手工操作,生产效率低,镀种也较少,一般滚镀镍最多,另有滚镀黄铜、青铜、锌锡等。大约20世纪60年代左右,随着工业化发展对滚镀设备提出较高的要求,国内机械化连续滚镀设备开始使用,但当时的设备仅仅能够手动控制。国内滚镀自动线早在20世纪50年代,第一汽车制造厂就开始引进并用于紧固件镀锌,当时的设备属于机械式环型(倾斜式滚筒)滚镀自动线。直线式滚镀自动线在20世纪60年代中后期就已经有很多应用,但之后较长一段时期这种设备大多集中在上海、天津等较大的工业城市使用,而较为广泛的应用大约应从20世纪90年代开始。全自动化无人操作滚镀生产线,国外20世纪70年代就已经开始使用,国内近些年也逐渐开始出现并应用,这使滚镀劳动生产效率高的优越性得到更加充分的发挥。

目前,滚镀的加工量约占整个电镀加工的50%左右,并涉及到镀锌、铜、镍、锡、铬、金、银及合金等几十个镀种。并且,滚镀的适用范围非常广,诸如紧固件、冲压件、水暖件、电子元器件及其它类似的大批量镀件等。甚至在电镀界曾流传这样一句话,“只要镀件能装进滚筒就能滚镀”,这句话虽有点夸大,但却能形象地说明滚镀在今天电镀工业中所具有的优势。时至今日,滚镀已发展成为应用非常普遍且几乎与挂镀并驾齐驱的的一种电镀方式。

二、滚镀的特征

滚镀一般应具备以下几个基本特征。

1.滚镀是将分散的小零件集中在滚筒内进行的

小零件挂镀时单独分装悬挂,当电镀加工量较大时需要大量的人工,劳动生产效率极低。滚镀则将分散的小零件集中起来进行处理,无需再进行繁琐的装挂操作,节省了劳动力,提高了劳动生产效率。将分散的小零件集中在一起的装置叫做滚筒,滚筒是承载着小零件在不停地翻滚过程中受镀的一个盛料装置。典型的滚筒呈六棱柱状,水平卧式放置。滚筒壁板的一面开口,电镀时一定数量的小零件从开口处装进滚筒内,并占其一定的比例,然后盖上滚筒盖将开口封闭。滚筒壁板上布满许多小孔,电镀时零件与阳极间电流的导通、筒内外溶液交换及筒内气体排出等都需要通过这些小孔才能实现。

滚筒内的阴极导电装置一般通过铜线或棒从滚筒两侧的中心轴孔穿出,然后分别固定在滚筒左右墙板的导电搁脚上。零件在滚筒内靠自身重力与阴极连接。小零件滚镀就是在这样的装置内进行的。滚筒的结构、尺寸、大小、转速、导电方式及开孔率等诸多因素均与滚镀的生产效率、镀层质量等息息相关。所以,滚筒是整个滚镀技术研究的重点之一。

2.滚镀是在小零件不停地翻滚过程中进行的

滚镀时小零件在滚筒内并非静止不动,而是随滚筒旋转不停地翻滚。这种翻滚具体到某一个零件的情况是:一会儿被埋进整个堆积零件的内部,一会儿又翻到外表面。这样周而复始,直到整个滚镀过程结束。那么,为什么要使小零件在滚筒内不停地翻滚呢?

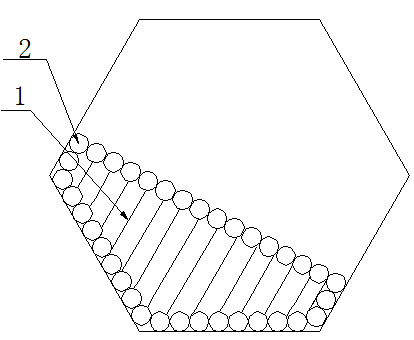

(1) 保证每个零件都能均匀受镀。小零件在滚筒内是堆积在一起的,其中一部分零件分布在堆积体内部,称之为内层零件;另一部分零件则分布在堆积体外表面,称之为表层零件(如图1-1所示)。并且,根据表层零件所处位置不同将其分成外露表层零件(图1-1中AB线零件)和紧贴滚筒内壁的表层零件(图1-1中AC、CE、ED、DB线零件)两部分。滚镀时,金属离子实际只在表层零件表面还原为金属镀层,而内层零件因受到表层零件的屏蔽、遮挡等影响只有电流通过,却几乎没有电化学反应发生。所以,为能有机会受镀,内层零件就需要从堆积体内部翻出变为表层零件。但表层零件也不能长时间停留,电镀进行一会儿后,受到滚筒的旋转作用又变成内层零件。这样,小零件只有不停地翻滚,才能促使内层零件与表层零件不断地变化、转换,并最终保证每一个零件都有均匀受镀的机会。

图1-1 滚筒中内层零件与表层零件分布示意图

1-内层零件;2-表层零件

(2) 避免表层零件烧焦。小零件在滚筒内如果不翻滚而处于静止状态,那么使用很小的电流密度,就可能使表层零件附近金属离子匮乏而使镀层烧焦。尤其紧贴滚筒内壁的表层零件,会使从孔眼处进入滚筒的电流受到阻碍,从而集中在零件上紧挨孔眼部位的狭小表面,造成该处镀层烧焦留下黑色眼点,即所谓的“滚筒眼子印”。这时,小零件在滚筒内翻滚的作用,类似挂镀的溶液搅拌或阴极移动。挂镀时若无溶液搅拌或阴极移动的作用,则电流密度上限不易提高,镀层沉积速度也难以加快。

3.滚镀的电流是以间接方式进行传输的

挂镀时,零件所需要的电流由挂具直接传输,零件与挂具紧密接触,中间没有任何介质。因此,挂镀的电流传输平稳,接触电阻小,各零件所需要的电流基本不因传输问题而受到影响。

但滚镀时,零件是整体压在滚筒内阴极导电装置上的,与阴极直接相连的零件只有极少部分,而绝大部分只能通过堆积重叠的零件与阴极导通。所以,滚筒内的阴极只能首先将电流输送给与自己直接接触的零件,然后由这些零件输送给其它零件,并在其它零件与零件间一个一个地传输下去,这就是滚镀的间接导电方式。这无疑是滚镀的又一重要特征,它因为主要靠零件与零件间间接导电,而非零件与阴极直接接触导电,所以零件的接触电阻较之挂镀要大。

三、滚镀的优点

滚镀与小零件挂镀相比,其优点主要体现在以下几个方面。

1.节省劳动力,提高劳动生产效率

滚镀将数目众多的小零件集中在一起进行电镀,省掉了繁琐的装挂,节省了劳动力,提高了劳动生产效率,这是与小零件挂镀相比滚镀最大的优越性。例如,某厂¢5mm×5mm铁螺丝滚镀亮镍,采用GD-10型滚镀机1台,1个工人操作,每班产量约70~80kg。而该厂最初采用铜丝捆扎挂镀的方法,1个工人每班最多生产5~6kg,若每班产量70~80kg,则约需工人8~12名。

再如,近些年自动化滚镀技术发展迅速,实现了从装料到卸料整个生产过程全自动化无人操作,这真正是把滚镀劳动生产效率高的优越性发挥到了极致。实践证明,正是由于滚镀代替了落后的小零件挂镀的生产方式,才使小零件大规模的工业化生产得以实现。所以,滚镀的发明与广泛应用是小零件电镀技术发展的一次重大飞跃!

2.镀件表面质量好

滚镀时,因零件与零件间相互抛磨,使粗大的晶体在零件表面不能长大,因此得到的镀层细致、柔和、颜色均匀,表面有很高的光洁度。例如,水暖管箍及弯头(玛钢件)镀锌,这种零件属可滚镀可挂镀的情况,但滚镀的零件表面质量远优于挂镀。

再如,质量上乘的滚镀镍小螺丝,表面细致、光滑,抓在手里轻轻地揉搓,给人一种丝绸般舒适的感觉;而采用铜丝捆扎挂镀出来的效果却会大打折扣。

3.镀层厚度波动性小

镀层厚度波动性,反映各零件间镀层厚度的接近程度。镀层厚度波动性小,说明各零件间镀层厚度的接近程度好。滚镀时,小零件在滚筒内一会儿从内层翻到表层,一会儿又从表层翻回内层,翻到表层时零件正常受镀,翻回内层时电化学反应基本停止。电镀刚进行不久时,总有一部分零件翻到表层的机会多,则受镀机会多,镀层厚;而另一部分零件翻到表层的机会少,则受镀机会少,镀层薄。但随电镀时间的延长,不同零件翻进翻出的几率逐渐均等,各零件间的镀层厚度逐渐接近,则镀层厚度波动性逐渐变小。并且,不同零件在滚筒内受到的各种作用也逐渐均等,则各零件间的表面质量也逐渐趋于相同。

而小零件挂镀时,因不同零件受镀的条件(如悬挂位置)不同,则电流分布不均等,各零件间的镀层厚度差别较大。例如,同样一个挂具上的零件,挂在中间还是边缘,上层还是下层,受金属尖端效应的影响,镀层厚度都会有不同的结果。

4.占地面积小

因为滚镀对分散的零件进行集中处理,增加了镀槽对零件的承载量,所以与处理相同数量零件的挂镀相比,占地面积大大减小,这在土地资源日益紧缺的今天是难能可贵的。并且,处理零件的数量越多,滚镀的这种优势就越明显。

例如,一种直径¢50mm内孔¢22mm的铁垫圈镀锌,这种零件可滚镀也可挂镀。若采用滚镀,使用GD-20型滚筒1只,则溶液量一般约400L即可,整台滚镀机占地约0.7平方米,这时该设备一次可处理零件约20kg。但若采用挂镀,同样的溶液量及设备占地,一次只能处理零件约2.3kg,若要一次处理零件20kg,约需8~9倍于滚镀的占地。

再如,一种标准件滚镀锌,日产量10吨,两班制生产,生产线上约需电镀工位10个,加上其它辅助工位、工人操作面积及非操作面积预留等,整条生产线占地可控制在20×3m之内。但若采用挂镀,完成同样的产量,则可能需数倍甚至十几倍于滚镀的占地。

四、滚镀的缺陷

与挂镀相比,滚镀零件的受镀方式发生了较大改变:(1)挂镀在零件单独分装的状态下进行,而滚镀在零件集中且时合时离的状态下进行,在这个过程中产生了零件的混合周期;(2)挂镀在零件完全暴露的状态下进行,而滚镀在封闭的(虽然壁板上有孔)、溶液浓度较低的滚筒内进行。零件受镀方式的改变给滚镀带来两个最主要缺陷,即混和周期带来的缺陷和滚镀的结构缺陷。两大缺陷对滚镀生产效率和产品质量的提高造成严重影响,使滚镀的优越性不能得以充分发挥。

1.混和周期带来的缺陷

混合周期指滚镀时零件从内层翻到表层,然后又从表层翻回内层所需要的时间。它由于使用了滚筒使小零件不停地翻滚而产生。滚镀时因混合周期的存在,零件不能像挂镀时一样时刻都在受镀,当位于表层时能够正常受镀,而位于内层时电化学反应却基本停止。这样,滚镀时零件的有效受镀时间得不到保证,为达到要求的镀层厚度,只有延长整个电镀过程的时间。这是滚镀相对于挂镀电镀时间较长的重要原因之一。

例如,一种镀锌件,镀层厚度要求5µm,挂镀约需10min,但若滚镀则可能需要30~40min甚至更长。从混合周期的角度解释这种现象,若要保证零件受镀的有效时间为10min,因受混合周期的影响,则整个滚镀时间可能要数倍。

2.滚镀的结构缺陷

挂镀的零件完全暴露在镀液中,零件与阳极间无任何阻挡,因此溶液中物质的传送不受任何影响。但滚镀的零件是被封闭在多孔滚筒内的,零件与阳极间比挂镀多了一道阻挡物——滚筒壁板,则物质的传送比挂镀受到的阻力大。因此与挂镀相比,滚镀的镀层沉积速度慢、镀液分散能力和深镀能力下降及槽电压较高等,可将这些由滚筒封闭结构带来的缺陷称之为滚镀的结构缺陷。

(1) 镀层沉积速度慢 滚镀时,滚筒内消耗的金属离子难以从滚筒外的新鲜溶液中得到及时补充,致使滚筒内金属离子浓度下降,则电流密度上限不易提高,镀层沉积速度难以加快。这是滚镀相对于挂镀电镀时间较长的另一个重要原因。

(2) 镀液分散能力和深镀能力下降 滚镀开始后,滚筒内溶液中的导电离子浓度下降,而滚筒外新鲜溶液又不能及时补充,因此溶液电阻率增大,则电流分布在阴极表面变得不均匀,溶液分散能力下降,零件表面镀层厚度均匀性变差。所以,滚镀难以适于对镀层厚度有高精度要求的零件(尤其针轴类)。

另外,因难以使用大的电流密度及阴极表面二次电流分布不均匀,使得零件低区电流密度较小,当低于下限时会沉积不上镀层或沉积的镀层不符合要求。所以,滚镀溶液的深镀能力也会下降,滚镀的零件(尤其深孔、盲孔件)低区镀层质量往往不尽人意。

(3) 槽电压较高,电能损耗大,槽液温升快 滚筒的封闭结构使滚镀溶液的电阻增大,则为达到所需要的电流密度,常常需要施加较高的电压,以增加对滚镀过程的推动力。所以,滚镀的槽电压往往比挂镀高,则电能损耗增大。而溶液电阻大,会导致槽液温升加快。

3.间接导电方式带来的缺陷

(1) 滚镀的间接导电方式使零件的接触电阻(即金属电极的电阻)较之挂镀要大,则槽电压相应升高,这是造成滚镀槽电压较高的另一个原因。

(2) 零件在滚筒内不停地翻滚,使零件与阴极的接触时好时坏,必然造成滚镀电流传输不平稳的缺陷。

(3) 滚筒内的零件距离阴极的远近不同,则电流在各零件上的分布也有较大不同。距离阴极近的零件电流大,反之则电流小。

4.电流密度控制方面的缺陷

与挂镀时零件各自独立相比,滚镀时零件间相互叠压、屏蔽,并且滚镀零件的形状多种多样,滚筒开孔率的高低也多有不同,所以很难确定零件受镀时的有效面积,也就难以定量控制零件表面的电流密度。这给滚镀生产带来极大不便。

另外,滚镀还存在镀液组分变化快,溶液带出量多,零件的形状、大小和镀层厚度受到限制等缺陷。并且,因为以上种种缺陷,使得对滚镀设备的要求比挂镀要复杂得多。尤其对滚镀设备的核心部件——滚筒的要求更高,生产中如何根据具体情况选用合适的滚筒结构、形状、规格、尺寸、转速、导电方式及筒壁开孔等,是提高滚镀生产效率、改善镀层质量和稳定生产的关键所在。